EVシフト加速の切り札に!? ガラスに魅せられた男が挑む「全固体電池」の可能性

ヨーロッパと中国を中心に世界各国で「EVシフト(電気自動車への切り替え)」が加速し、自動車メーカーがしのぎを削る昨今、ハイブリッド車に乗っている、またはEV購入を検討中という人もいるかもしれません。とはいえ、EVがさらに広く浸透していくためには、まだまだ課題は山積み。

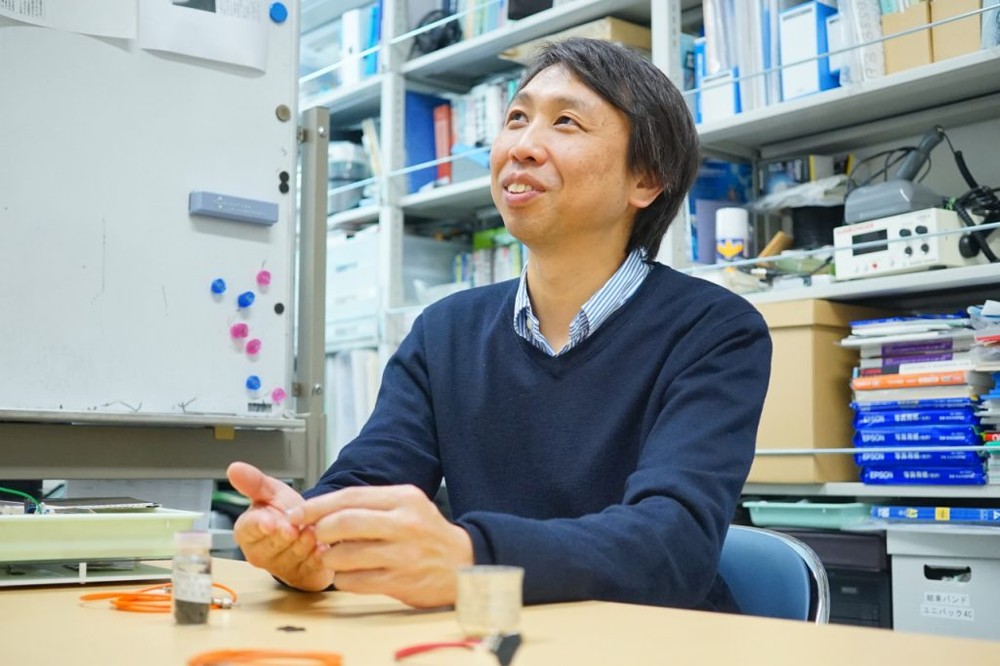

そのひとつの鍵となるのが、コストパフォーマンスと安全性に優れた次世代バッテリーの開発です。企業と共同で実験を積み重ね、従来のリチウムイオン電池に替わるナトリウムを使った「全固体電池」試作品を完成させた長岡技術科学大学の本間剛准教授に、その現在と未来について伺いました。

身近でありながら奥深い!

材料としてのガラスのおもしろさ

日本に2校ある国立技術科学大学のひとつ、長岡技術科学大学は長岡駅から車で20分ほどの高台にあります。ここで未来のエンジニアたちを相手に教鞭を執る本間先生の専門領域は「無機材料工学」。ガラスに結晶の機能を持たせる「ガラスの結晶化」のエキスパートで、これを主軸に機能ガラス材料を研究し、ユニークなガラスの性質を活かした電池の開発に取り組んでいます。

画期的な次世代バッテリーの話に入る前に、まずは本間先生のガラスの研究について訊いてみました。

「山形の鶴岡高専(工業高等専門学校)から長岡技術科学大学と大学院に進み、母校の教員になりました。高専の卒業研究がガラスだったんです。電気を通す材料に興味があり、新任で高専に来た先生が超電導(※)をやっていて、ガラスから作るという話を聞き『よくわからないけれどおもしろそう』と、その研究室に入りました」

※超電導……低温になると電気抵抗がゼロになる現象で、強い磁場を必要とする超電導リニアやMRIなどの医療機器に応用されている。

日常生活でガラスといえば、まずは窓。アートや工芸のガラスのオブジェなども家に1つ2つあるかもしれません。理系の道を歩んできた本間先生にとって、材料としてのガラスのおもしろさとは?

「まさにオブジェのように、自由自在に形が変えられる。そこがおもしろい点です。熱を加えることで形が変えられ、冷めると形が固まる。普通の材料は曲げたり捻ったりが不得意で、あまりない性質なんです。ガラスは特殊な材料ですね。デモンストレーションで、たまにオブジェを作ったりもするんですよ。

ガラスの中でも『結晶化』が私の専門。これを理解するためにはガラス全般について知っていないといけませんから、大学の講義では全般的に扱います。無機材料、無機化学の基礎的なところもやり、その後は電池についてとか、透明な材料についてなど、細かく分かれて研究しています。私の学生は全員ガラスをやっていますが、用途はそれぞれです」

ガラスの研究室は大学設立当初からあるそうで、本間先生が4代目。「つぶさないようにしないと」と笑います。

世界的に見ると日本はガラスの要所で、こんなにたくさんのガラスメーカーがある国は珍しいとのこと。全固体電池の開発は滋賀県大津市のガラスメーカー、日本電気硝子との共同で行われています。

「学会等で各ガラスメーカー担当者の方々とお付き合いはあるのですが、いま電池の研究で一緒にやっているメーカーは、ガラスの結晶化に強いんです。私の研究と相性ぴったり(笑)。それで一緒にやることになりました」

用途はさまざま!

社会で役立つ結晶化ガラス

ところで「結晶化ガラス」とはどんなガラスでしょう。身近にあるものなのでしょうか。

「たとえば、IHクッキングヒーターのトッププレート。それから駅などの床材や壁の素材にも使われています。元は板ガラスですが、熱をかけて曲げて冷やして、変形しない程度の温度で徐々に処理すると、くもったような模様ができます。ガラスだと思っていない人も多いかもしれませんね。

結晶化ガラスというのはハチミツみたいなもの。トロッとした液体なのに、1滴でも水を垂らすとガチガチの砂糖になる。あれが結晶化です。通常のハチミツはガラスの1歩手前の状態ですね。なにか異物が入ると結晶化する。鉄の棒でちょっと突いてみるとか。実験では金属の容器に入れてガラスを溶かしますが、金属はガラスとまったく違う物質ですから、その間に膜のようなものができて結晶が成長する。これをうまく制御すれば、社会に役立つものとなります」

ガラス=透明という固定観念にとらわれていると気付きにくいものの、実は身近なところにさまざまな形で存在し、活躍している結晶化ガラス。その利点とはなんでしょう。

「熱したクッキングヒーターに冷たい水がかかると、通常のガラスなら割れますが、結晶化ガラスは割れない。なぜかというと、中に結晶が入っていて、熱をかけると体積が縮むんです。ガラスでもなんでも、普通の物質は熱で膨らみますから、片方が縮んで片方が膨らむ結晶化ガラスは、いわば内部でプラスマイナスゼロという状況になる。結晶とガラスをミックスして、特殊な強度を持った材料にすることができるんです」

IHクッキングヒーターの「超耐熱結晶化ガラス」については、全固体電池研究のパートナー、日本電気硝子のサイトにある下記のページを参照してください。

http://www.neg.co.jp/rd/topics/product-neoceram/

「この光ファイバーの中にも、髪の毛1本くらいの細いガラス線が入っているんですよ。インターネットには欠かせません。そして、いちばん付加価値のあるガラスといえば液晶。スマホやタブレットなど、みなさん毎日触っていますよね」

「ガラス屋の勘」で全固体電池が誕生

さて、いよいよ本間先生オリジナルの「全固体電池」の話へ。ユニークで身近なガラスの特徴を活かした全固体電池はどのような経緯で誕生したのでしょうか。また、従来の電池とどこが違うのでしょう。

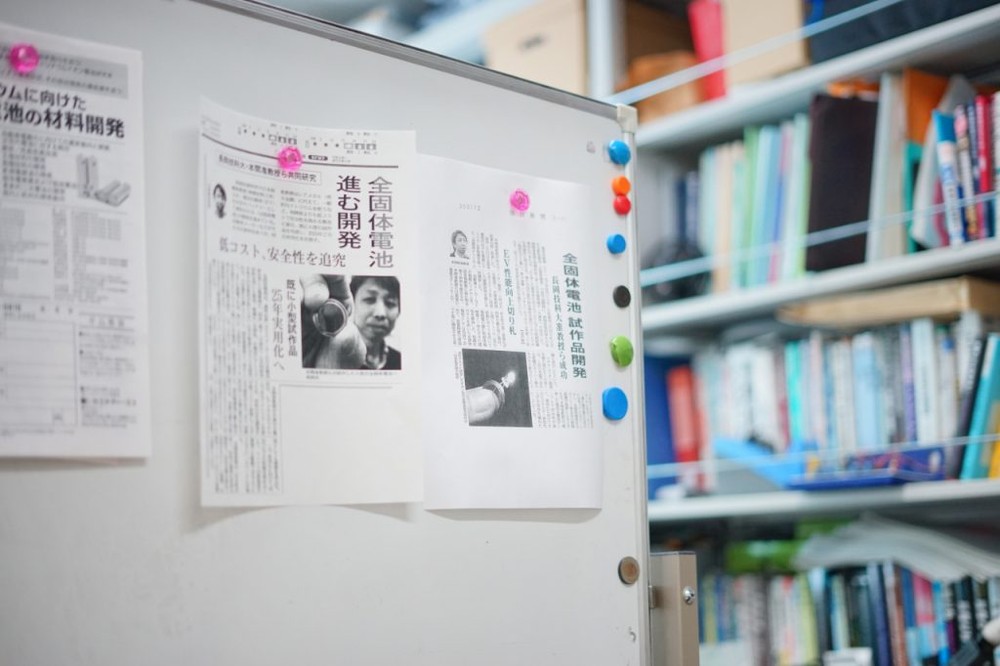

「研究はもう10年くらいになります。最近、新聞で報道されたのは2012年に始めたものなので、5年くらいやってきた研究発表です。

最初に手がけた材料はリン酸。肥料にも含まれるリン酸カリウムは、溶かすとガラスになるんですよ。『ガラス屋』の勘なんですけど、あ、この組成はガラスになるなとピンときたら、まずはやってみる。いろいろ混ぜて組成を変えて研究していた過程で、今回の全固体電池に至る材料が見つかりました。ナトリウム系の結晶化ガラスです。確保が容易でコストもかからず、安全性も高い。しかし、全固体電池にするにはかなりハードルが高いな、やらなきゃいけないことがいっぱいあるなと思いました。アイデアとしてはわりと早い段階からあったのですが」

現在、車のバッテリーなどの蓄電池の主流はリチウムイオン電池。しかし、この電池に使われるレアメタルは、日本では採れません。国際的にも入手しづらく高価で、枯渇すると産業に大きな影響が出る懸念があり、研究者たちが次世代の材料開発に奔走しています。本間先生の「全固体ナトリウムイオン電池」もそのひとつですが、ハードルとはどんなものだったのでしょう。

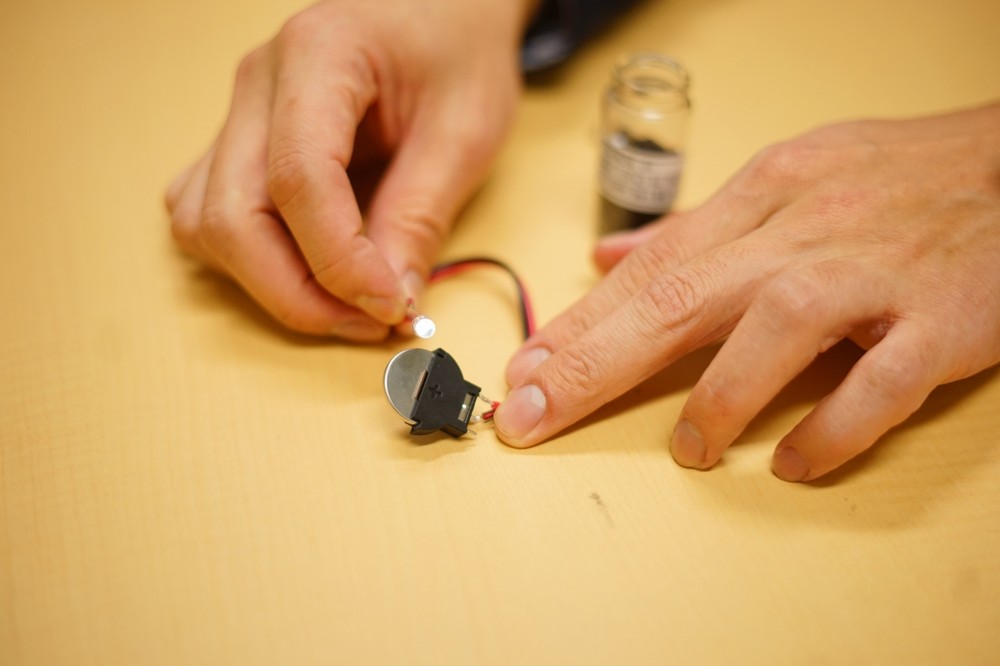

「ガラスは形が変わるというのがミソで、熱をかけるとくっつくんですよね。それが全固体電池の重要なところですが、熱をかけると他の材料とくっつく、その接合がうまくいくかどうか。そして、くっついたとしても間に電気を通さない物質がうっすらでも出来てしまうと、もうそれで死んでしまう。それがかなり難しいんです。予測がつかないので、とにかくやってみる。実験を重ねて、ようやく人目にお見せできる試作品ができました」

結晶化ガラスを使った全固体電池としては世界初。通常の全固体電池に使われるリチウムは不使用で、現行のEVで使われているリチウムイオン電池に比べて圧倒的に軽く、低コスト、長寿命で半永久的に使用可能と良いことづくめ。さらに、これまでは電池が高価で嵩張ることが足かせとなって制限されていた車のデザインも幅が広がるということで、期待が膨らみます。

実験室で「たのしいガラス作り」

ここで、本間先生が実験室を案内してくれました。学生たちとガラスや電池を作っている場所でデモンストレーションをしてくださることに。

ガラスはいろいろな材料で作れるそうですが、今日は四ほう酸ナトリウムを使います。「材料の選択肢が無限にあって。つかみ所がなくキリがない。ガラスに手を出すと大変なことになります(笑)」

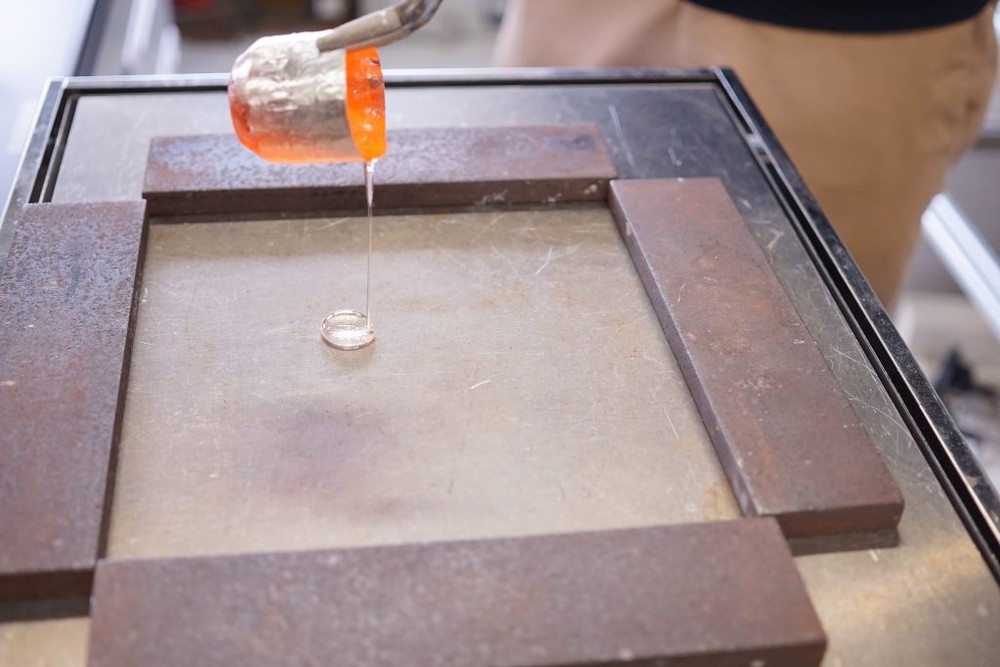

では、ガラスが出来上がる工程をご覧ください。

炉に入れて1000度で10分。しばし待ちましょう。砂の割合が多い窓ガラスは1500度にするそうです。

さて、そろそろ取り出す時間になりました。

透明な液体を鉄板の上にとろーり。まるで水飴のよう。

鉄板の上にガラスの粒が並びました。が、みるみるうちにピキピキッとヒビが!これは、急激な温度変化によるものなのだそうです。

美しく、儚く、確かにガラスはおもしろい。本間先生が魅了されるのもわかります。

実験室には、電池を作るためのマシーン「グローブボックス」も。密閉機器にゴム手袋が接続され、外気を遮断した状況下で作業をする様子を見せていただきました。

電気自動車がもっと身近になる?

数年前からプラグインハイブリッドカーに乗っているという本間先生。乗り心地はどうでしょうか。

「走行距離はまだ満足いくものではないのですが、自宅と大学の間は電池だけで大丈夫。走っていて気持ちがいいんですよ。音も静かで、スーッとエンジン車には出せないような加速が出せるし、乗り心地はまったく違います」

ノルウェーは2025年までに全車をEVシフトすると掲げ、税金を削減したり、高速道路を無料にしたり、様々な優遇措置を政府が実施してきました。また、EVで大気汚染対策と自動車強国を目指す中国でもEV普及が政府の後押しで進められ、電池メーカーの育成にも熱心といいます。

本間先生の全固体電池は2025年ごろの実用化を目指しているとのことですが、日本におけるEVの普及は自動車メーカーや国の意向もあり、一朝一夕にいくものではないでしょう。

「すぐじゃない?と言われますが、皆さんちょっと騒ぎすぎかも(笑)。ハイブリッドは普及してきましたが、純粋な電気自動車だと充電スタンドが不足していてヒヤヒヤするかもしれません。先客がいて、待ち時間がかかるのも困りますし。買い物やお茶をしている間に充電できるスタンドとか、インフラが整わないと。また、気軽に購入できる価格にならないと、意識だけでは難しいですね。でも、そんなに遠い将来ではないと思いますが」と本間先生。

近い将来、日本にも訪れるであろう変革の波に全固体電池が大いに貢献することは間違いありません。EVが主流になる日はいつやって来るのか、本間先生の研究にも注目しつつ、転換のときを楽しみに待ちたいと思います。

Text: Akiko Matsumaru

Photos: Hirokuni Iketo

こちらの記事もどうぞ→狙うは学生ロボコンの頂点。長岡技科大の挑戦を追った

![http://[総合メニュー]イベント情報集約サイト5-3](https://na-nagaoka.jp/wordpress/wp-content/uploads/2025/11/総合メニューイベント情報集約サイト5-3.jpg)